יישום של קרני רנטגן בזיהוי פגמים של רכזות גלגלים לרכב

רכזת גלגלים היא אחד ממרכיבי הבטיחות החשובים בחלקי רכב, המחולקת לרכזת גלגלי פלדה ורכזת גלגלי אלומיניום. רכזת הגלגל נושאת את הלחץ של המכונית עצמה ומשקל המנשא, ומושפעת מומנט דינמי בזמן התנעה ובלימה, כמו גם מתחים מתחלפים לא סדירים הנוצרים מעומסים דינמיים בכיוונים שונים, כמו פנייה, משטחי כביש לא אחידים, והשפעות מכשולים בכביש.

האיכות והאמינות של רכזות הגלגלים לא רק משפיעות על בטיחות כלי הרכב והנוסעים, אלא גם משפיעות על היציבות, התפעול והנוחות של כלי הרכב במהלך הנהיגה. רכזות גלגלים דורשות איזון דינמי טוב וחוזק עייפות גבוה, בעוד שלגלגלי אלומיניום יש ביצועים מקיפים טובים מבחינת קשיחות, גמישות, גודל, צורה, משקל וכו', שיכולים לעמוד בדרישות הנ"ל. יש להם ביצועים מצוינים בבטיחות, נוחות וקלילות, זוכים בחסד השוק ומחליפים בהדרגה את גלגלי הפלדה כבחירה המועדפת ביותר.

תהליך הייצור העיקרי של גלגלי אלומיניום לרכב הוא: התכה → זיקוק → בדיקת חומרים → יציקה בלחץ נמוך → בדיקת רנטגן → טיפול בחום → עיבוד מכני → בדיקת איזון דינמי → בדיקת אטימות → ציפוי.

תהליך היצירה של יציקת גלגלי אלומיניום למכוניות מחולק ליציקת מתכת כבידה, יציקה בלחץ נמוך, יציקת שחול, תהליך פרזול ותהליך ספינינג. ליציקה בלחץ נמוך יש מאפיינים של יעילות ייצור גבוהה, מבנה יציקה צפוף ורמה גבוהה של אוטומציה, שיכולים לענות על הצרכים של גלגלי אלומיניום לרכב והפכו בשנים האחרונות לתהליך המרכזי בעולם.

בטכנולוגיה המקומית ליצירת רכזת גלגלי אלומיניום לרכב, טכנולוגיית יציקה בלחץ נמוך מהווה יותר מ-85% מהתפוקה הכוללת, בעוד שהשאר מיוצר באמצעות יציקת עובש מתכת, יציקת אקסטרוזיה וטכנולוגיית פרזול. המפתח למכונת יציקה בלחץ נמוך טמון בדיוק של בקרת לחץ הכבשן ובאמינות הציוד. מכונות היציקה בלחץ נמוך שנבחרו על ידי יצרנים מקומיים משתמשות בעיקר בתנורי בידוד כבריכת ההיתוך, והתבניות מאמצות בעיקר ארבעה סוגים של צורות פתיחת תבניות. קירור עובש הוא שילוב של אדי מים, ומכיוון שגלגלי אלומיניום מתפתחים לכיוון גדול, קשיחות הציוד חייבת להיות טובה מאוד, וחייב להיות מספיק כוח לפתיחה ולסגירה של התבנית.

עם זאת, ללא קשר לתהליך היציקה, עקב גורמים סביבתיים שונים במהלך תהליך הייצור, ליציקות יהיו בהכרח פגמים מסוימים בדרגות שונות. פגמים נפוצים ביציקות כוללים נקבוביות, רפיון והכללת סיגים. לכן נדרשת בדיקה לא הרסנית בקרני רנטגן במהלך תהליך ייצור רכזת הגלגלים כדי להבטיח את איכות היציקות.

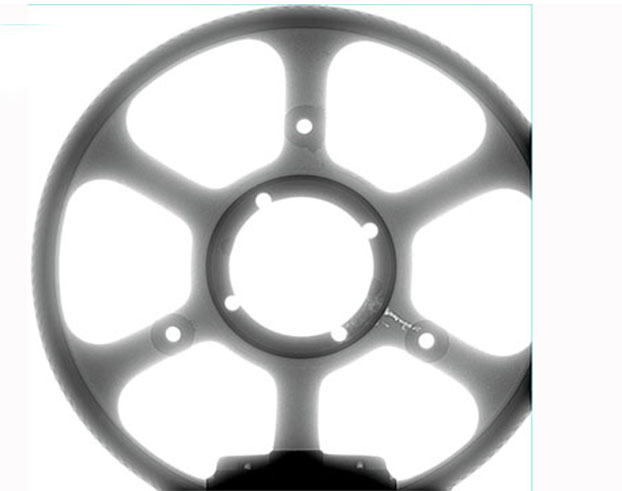

ציוד בדיקת רנטגן של גלגל האלומיניום מאמץ מערכת הדמיה תעשייתית בזמן אמת, שיכולה לחדור סגסוגות אלומיניום בעוביים שונים באמצעות צינורות רנטגן בעלי עוצמה שונה. לאחר השלמת הבדיקה, ניתן לראות בבירור פגמים כמו נקבוביות, רפיון והכללת סיגים ביציקות בתמונת הבדיקה.

הזיהוי של ליקויי יציקה כולל זיהוי ידני וזיהוי תוכנה אוטומטי, ויש לו פונקציות עיבוד תמונה ואחסון. הציוד לבדיקת רכזת גלגלי רנטגן מצויד בתוכנת זיהוי אוטומטי של פגמים, המזהה ומסננת אוטומטית מוצרים עם בעיות, ומסמנת את המיקום והגודל של הליקויים. בהתחשב ברמת האוטומציה הנוכחית בייצור רכזות גלגלים, נעשה שימוש נרחב בציוד מקוון לבדיקת רכזות גלגל רנטגן. הציוד מצויד במערכת ערוצי מסוע בכניסה וביציאה, השופטת באופן אוטומטי ומפרידה בין מוצרים מוסמכים לבלתי מוסמכים. ציוד בדיקת רכזת גלגל רנטגן הוא ציוד בדיקה איכותי הכרחי עבור יצרני רכזות גלגלים, מצמצם התערבות ידנית ומשפר את יעילות הבדיקה